Неправильне, помилкове або неповне маркування

Зміни в законодавстві після з'їденого небезпечного багета

Історія британського підлітка Наташі Еднан-Лаперозуе - трагічна. 15-річна дівчина з'їла багет з артишоками, оливковою олією і тапенадом, куплений в магазині Pret a Manager, в залі вильоту аеропорту Хітроу під час перельоту з Хітроу в Ніццу. Під час польоту, на крейсерській висоті понад 10 кілометрів, Наташа впала у важкий анафілактичний шок і померла на очах у свого батька, який летів разом з нею. Цей випадок отримав широкий розголос у міжнародній пресі, що призвело до прийняття так званого "Закону Наташі", який набув чинності у Великій Британії у 2021 році. Закон чітко визначає вимоги до маркування інгредієнтів та алергенів у харчових продуктах.

Рішення: автоматичне маркування алергенів

Системи маркування мають доступ до поточної, актуальної інформації про продукт, яка завантажується з центральної системи щоразу, коли продукт змінюється. Таким чином, вплив людської помилки зводиться до мінімуму. З іншого боку, система технічного зору перевіряє етикетки на правильність розташування та розбірливість даних, таких як термін придатності, маркування інгредієнтів та алергенів.

Забруднення неметалевими сторонніми предметами

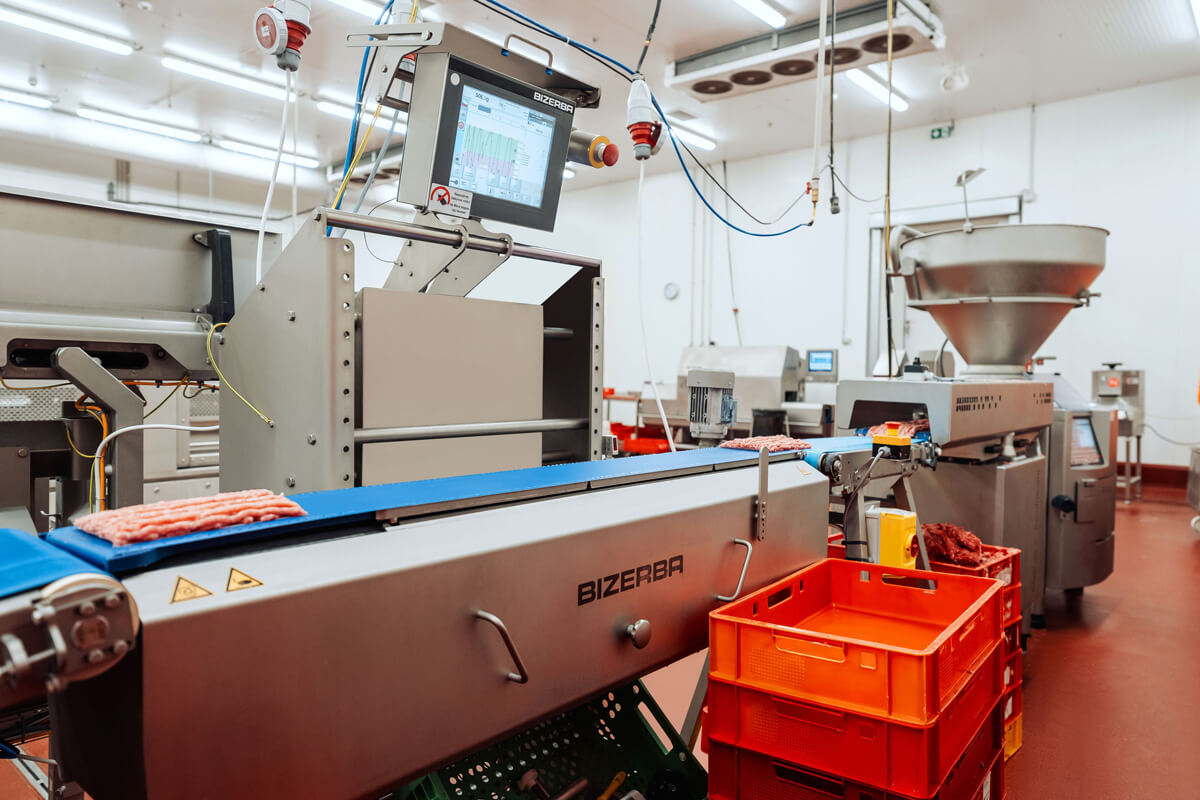

Елементи конвеєрної стрічки в ковбасах

Ніжний, хрусткий качан жовтої кукурудзи, вкритий уламками скла, тертий сир "Емменталь" зі шматочками синього пластику або ковбаси з пластиковими елементами конвеєрної стрічки: Федеральне відомство з питань захисту прав споживачів та безпеки харчових продуктів щодня публікує попередження про харчові продукти у співпраці з місцевими органами влади. Достатньо лише зазирнути на сайт відомства www.lebensmittelwarnung.de, щоб побачити, як часто небезпечні продукти потрапляють на ринок. Найпоширенішим прикладом забруднення харчових продуктів є осколки скла, металу або пластику, які дуже важко, а іноді й неможливо виявити.

Рішення: електромагнітне виявлення сторонніх предметів

Рентгенівські інспекційні системи використовують електромагнітні хвилі для виявлення сторонніх предметів. Забруднення ідентифікуються на основі різниці між а) щільністю харчового продукту і б) щільністю стороннього тіла. Рентгенівська система є підходящим рішенням для виявлення сторонніх предметів, таких як метал, пластик, скло, каміння або кістки в процесі виробництва. З іншого боку, для металевих забруднень відмінним вибором є металодетектор.

Забруднення металевими сторонніми предметами

Скручений, як пачка цвяхів: металеві домішки як основна причина відкликання продуктів

Шматок паяльного дроту, що відвалився під час ремонту, загублена шпилька або гвинт, що відкрутився: металеві домішки є найпоширенішими забруднювачами у виробництві харчових продуктів. Металеві елементи дуже небезпечні для здоров'я: випадкове проковтування металевого чужорідного тіла може призвести до травм внутрішніх органів або вибитих зубів. На щастя, ми маємо можливість ідентифікувати металеві сторонні предмети.

Рішення: виявлення чорних і кольорових предметів

Металодетектори використовують електромагнітні хвилі для виявлення забруднень у продуктах. Системи ідентифікують чорні та кольорові забруднення, а також кольорові метали, такі як алюміній, мідь або свинець. Ідентифікація металевих домішок добре працює, коли інші види домішок практично виключені у виробництві. Рентгенівські інспекційні системи є хорошим варіантом, коли присутні неметалеві домішки.

Очевидні недоліки продукції та упаковки

Правильний термін придатності завжди йде пліч-о-пліч з герметичною упаковкою

Коричневі плями на яблуках у картонному лотку, загорнутому в термоусадочну плівку, зламана сосиска в упаковці з чотирьох штук або зламана пломба на пачці нарізаного жовтого сиру: якість, гігієна та термін придатності харчових продуктів залежать не лише від невидимих мікробів, бактерій або хімічних домішок. Видимі дефекти, такі як зазначені вище, дуже поширені в харчовій промисловості і можуть негативно вплинути на імідж виробника.

Рішення: 100% візуальний контроль продукту та упаковки.

Камери контролюють продукт на повноту, форму та цілісність. Система технічного зору аналізує поверхню і структуру продукту, а потім порівнює ці дані із заздалегідь визначеними характеристиками, що зберігаються в системі. З часом камери системи технічного зору "вивчають" продукцію, щоб якомога точніше контролювати її стан. Також можна перевірити саму упаковку: чи не порушена пломба, чи не забруднена вона. Камери системи технічного зору також можна використовувати для перевірки наявності, правильності розташування та друку етикетки.

Підсумок

Постачання небезпечних харчових продуктів негативно впливає на імідж виробника, не кажучи вже про високі витрати та додаткове навантаження. Система інспекції слугує для усунення чотирьох найпоширеніших причин відкликання продукції. Дефектна, нестандартна упаковка автоматично знімається з виробничої лінії, і, таким чином, ритейлер може спати спокійніше.

Виробник Альфред Фаллер

- Рік заснування 1913

- понад 80 працівників

- 1600 тонн джему на рік

- 15% зростання продуктивності

Автоматизація якості та прозорість даних

##завантажень.

Ваше повідомлення вже надіслано

Форма була надіслана успішно

На жаль, сталася помилка

Під час відправки форми сталася помилка. Будь ласка спробуйте ще раз